Oprema za fizikalno in kemijsko laboratorijsko delo:

Mehansko testiranje, električno testiranje, prvi pregled in testiranje plošče, laboratorijska analiza.

1. Naprava za merjenje natezne trdnosti bakrene folije: Ta instrument se uporablja za merjenje natezne trdnosti bakrene folije med postopkom raztezanja. Pomaga oceniti trdnost in žilavost bakrene folije, da se zagotovi kakovost in zanesljivost izdelka.

Natezni tester bakrene folije

Popolnoma avtomatski inteligentni stroj za testiranje solnega razprševanja

2. Popolnoma avtomatski inteligentni stroj za testiranje v solni meglici: Ta stroj simulira okolje solne megle za testiranje korozijske odpornosti tiskanih vezij po površinski obdelavi. Pomaga nadzorovati kakovost izdelka in zagotavljati stabilno delovanje v zahtevnih okoljih.

3. Naprava za testiranje štirih žic: Ta instrument preizkuša upornost in prevodnost žic na tiskanih vezjih. Ocenjuje električne lastnosti plošče, vključno z zmogljivostjo prenosa in porabo energije, da zagotovi zanesljive in stabilne povezave.

Štirižični testni stroj

4. Tester impedance: je bistven instrument pri izdelavi tiskanih vezij. Uporablja se za merjenje vrednosti impedance na tiskanem vezju z generiranjem izmeničnega signala s fiksno frekvenco, ki prehaja skozi testirano vezje. Merilno vezje nato izračuna vrednost impedance na podlagi Ohmovega zakona in značilnosti izmeničnih tokokrogov. To zagotavlja, da izdelano tiskano vezje izpolnjuje zahteve glede impedance, ki jih določi stranka.

Proizvajalci lahko ta postopek testiranja uporabijo tudi za izboljšave procesov in izboljšanje zmogljivosti nadzora impedance tiskanih vezij. To je potrebno za izpolnjevanje zahtev visokohitrostnega prenosa digitalnih signalov in radiofrekvenčnih aplikacij.

Tester impedance

V celotnem proizvodnem procesu tiskanih vezij se impedančno testiranje izvaja v različnih fazah:

1) Faza načrtovanja: Inženirji uporabljajo programsko opremo za elektromagnetno simulacijo za načrtovanje in postavitev tiskanega vezja. Predhodno izračunajo in simulirajo vrednosti impedance, da zagotovijo, da zasnova izpolnjuje posebne zahteve. Ta simulacija pomaga oceniti impedanco tiskanega vezja pred izdelavo.

2) Zgodnja faza izdelave: Med izdelavo prototipa se izvaja testiranje impedance, da se preveri, ali vrednost impedance ustreza pričakovanjem. Na podlagi teh rezultatov se lahko prilagodi proizvodni proces.

3) Proizvodni proces: Pri proizvodnji večplastnih tiskanih vezij se na kritičnih vozliščih izvajajo impedančni testi, da se zagotovi nadzor nad parametri, kot so debelina bakrene folije, debelina dielektričnega materiala in širina žice. To zagotavlja, da končna vrednost impedance ustreza zahtevam zasnove.

4) Pregled končnega izdelka: Po izdelavi se na tiskanem vezju izvede končni preizkus impedance. To zagotavlja, da kontrole in prilagoditve, izvedene med proizvodnim procesom, učinkovito izpolnjujejo konstrukcijske zahteve glede vrednosti impedance.

5. Naprava za testiranje nizke upornosti: Ta naprava preizkuša upornost žic in kontaktnih točk na tiskanem vezju, da zagotovi, da izpolnjujejo zahteve glede zasnove ter kakovost in delovanje izdelka.

Stroj za testiranje nizke upornosti

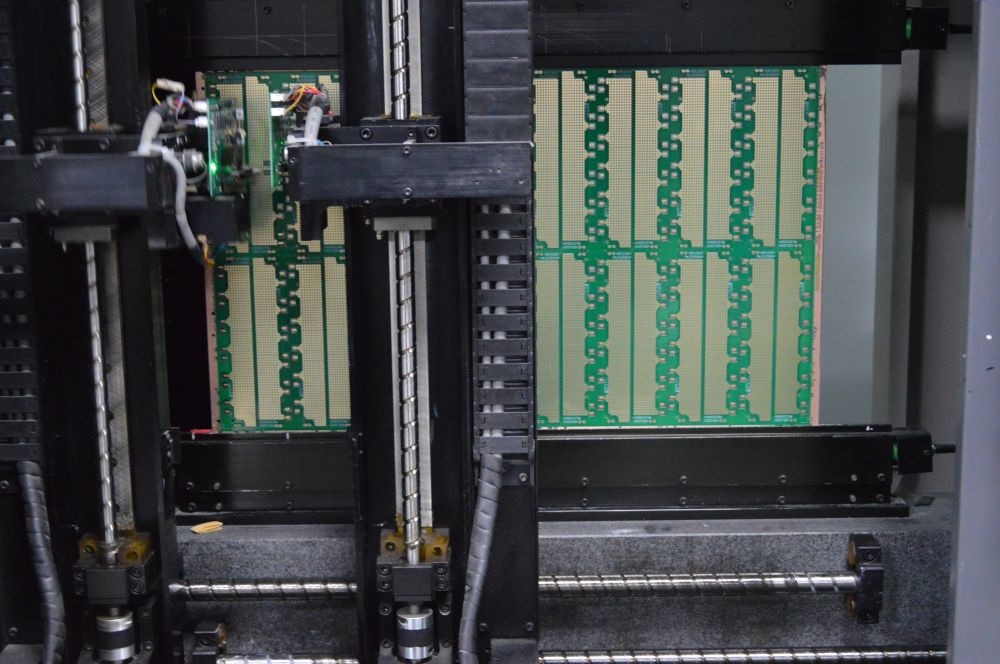

Preizkuševalec letečih sond

6. Preizkuševalec z letečo sondo: Preizkuševalec z letečo sondo se uporablja predvsem za testiranje vrednosti izolacije in prevodnosti tiskanih vezij. Z njim je mogoče spremljati postopek testiranja in zaznati napake v realnem času, kar zagotavlja natančno testiranje. Testiranje z letečo sondo je primerno za testiranje tiskanih vezij v majhnih in srednje velikih serijah, saj odpravlja potrebo po preizkuševalni napravi, kar skrajša čas proizvodnje in stroške.

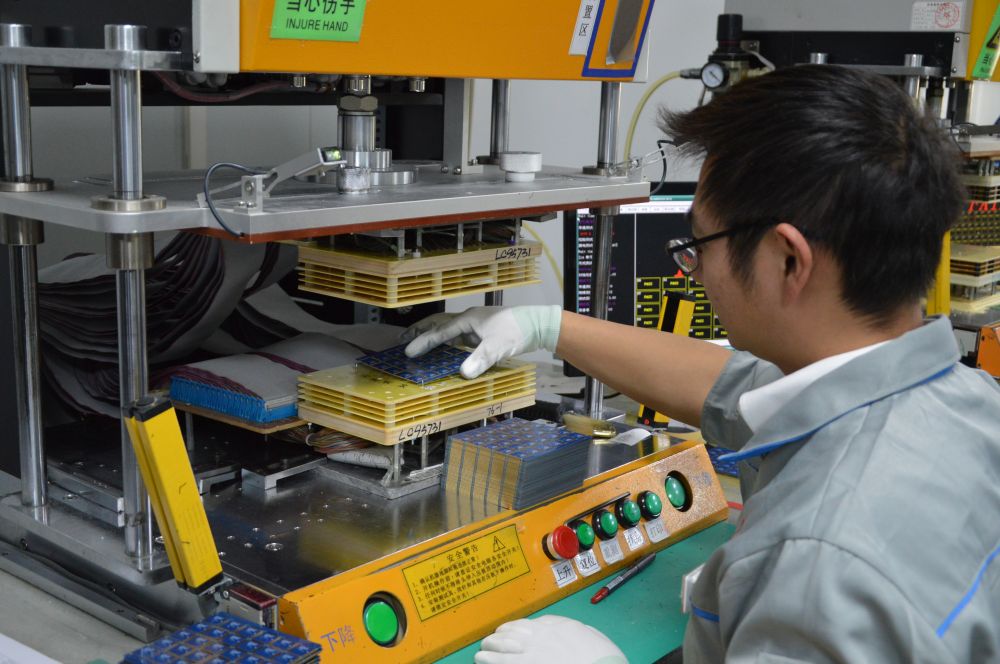

7. Preizkuševalec orodij za vpenjanje: Podobno kot pri testiranju z letečo sondo se tudi testiranje s testnim stojalom pogosto uporablja za testiranje tiskanih vezij srednje velikih in velikih serij. Omogoča hkratno testiranje več testnih točk, kar znatno izboljša učinkovitost testiranja in skrajša čas testiranja. To poveča splošno produktivnost proizvodne linije, hkrati pa zagotavlja natančnost in visoko stopnjo ponovne uporabe.

Ročni preizkuševalec orodij za vpenjanje

Samodejni tester orodij za vpenjanje

Trgovina z orodjem za vpenjalne elemente

8. Dvodimenzionalni merilni instrument: Ta instrument zajema slike površine predmeta z osvetlitvijo in fotografijo. Nato obdeluje slike in analizira podatke, da pridobi geometrijske informacije o predmetu. Rezultati so vizualno prikazani, kar omogoča operaterjem opazovanje in natančno merjenje oblike, velikosti, položaja in drugih značilnosti predmeta.

Dvodimenzionalni merilni instrument

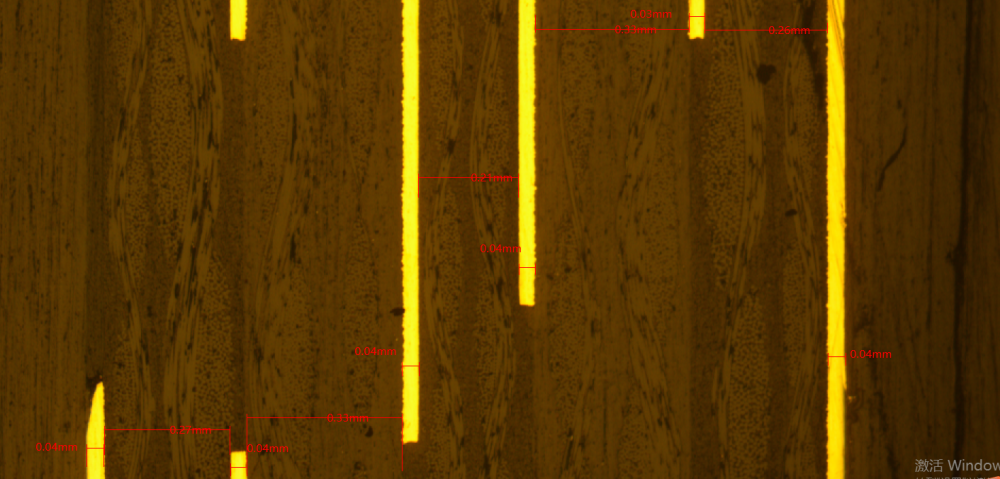

Instrument za merjenje širine črte

9. Instrument za merjenje širine črte: Instrument za merjenje širine črte se uporablja predvsem za merjenje zgornje in spodnje širine, površine, kota, premera kroga, središčne razdalje kroga in drugih parametrov polizdelkov tiskanega vezja po razvoju in jedkanju (pred tiskanjem s črnilom za spajkalno masko). Uporablja svetlobni vir za osvetlitev tiskanega vezja in zajema slikovni signal z optičnim ojačanjem in pretvorbo fotoelektričnega signala CCD. Rezultati meritev se nato prikažejo na računalniškem vmesniku, kar omogoča natančno in učinkovito merjenje s klikom na sliko.

10. Peč za spajkanje pločevine: Peč za spajkanje pločevine se uporablja za preizkušanje spajkalnosti in odpornosti tiskanih vezij na toplotne udarce, s čimer se zagotavlja kakovost in zanesljivost spajkanih spojev.

Preskus topljivosti: Ta preizkus ocenjuje sposobnost površine tiskanega vezja za tvorbo zanesljivih spajkalnih vezi. Izmeri kontaktne točke za oceno vezi med spajkalnim materialom in površino tiskanega vezja.

Preskus odpornosti na toplotne šoke: Ta preizkus ocenjuje odpornost tiskanega vezja na temperaturne spremembe v visokotemperaturnih okoljih. Vključuje izpostavljanje tiskanega vezja visokim temperaturam in nato hiter prenos na nižje temperature, da se oceni njegova odpornost na toplotne šoke.

11. Rentgenski pregledni stroj: Rentgenski pregledni stroj lahko prodre v tiskana vezja brez potrebe po razstavljanju ali povzročanju poškodb, s čimer se izognemo morebitnim stroškom in škodi. Zazna lahko napake na tiskanem vezju, vključno z mehurčki, odprtimi vezji, kratkimi stiki in okvarjenimi linijami. Oprema deluje neodvisno, samodejno nalaga in razklada materiale, zaznava, analizira in ugotavlja nepravilnosti ter samodejno označuje in etiketira, s čimer izboljša učinkovitost proizvodnje.

Rentgenski pregledni stroj

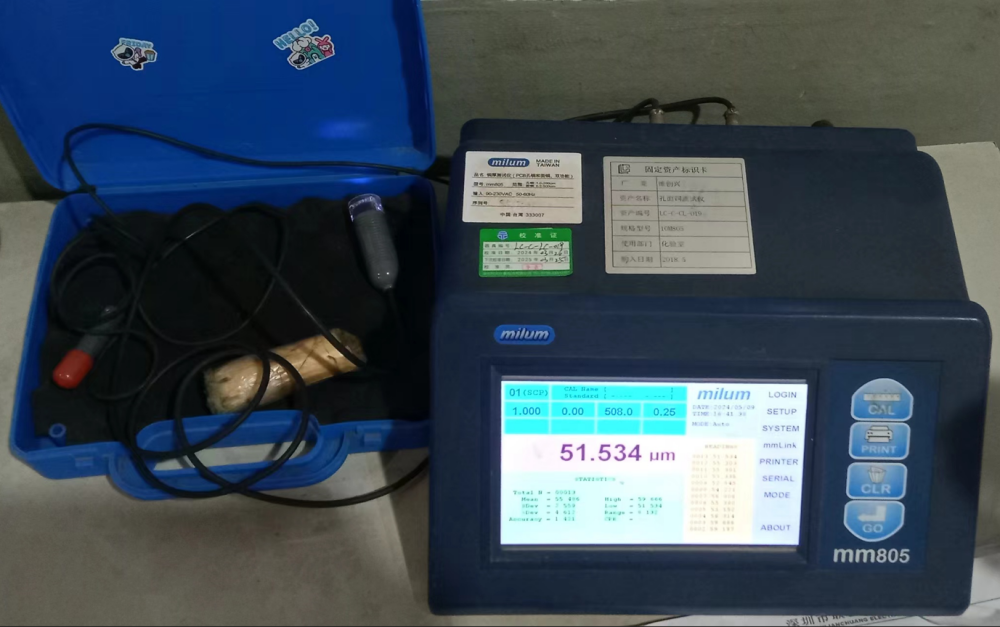

Merilnik debeline premaza

12. Merilnik debeline prevleke: Med proizvodnim procesom tiskanih vezij se pogosto uporabljajo različni premazi (kot so kositrjenje, pozlata itd.) za izboljšanje prevodnosti in odpornosti proti koroziji. Vendar pa lahko nepravilna debelina prevleke povzroči težave z delovanjem. Merilnik debeline prevleke se uporablja za merjenje debeline prevleke na površini tiskanega vezja, s čimer se zagotovi, da izpolnjuje zahteve zasnove.

13. Instrument ROHS: Pri proizvodnji tiskanih vezij se uporabljajo instrumenti ROHS za odkrivanje in analizo škodljivih snovi v materialih, kar zagotavlja skladnost z zahtevami direktive ROHS. Direktiva ROHS, ki jo je uvedla Evropska unija, omejuje nevarne snovi v elektronski in električni opremi, vključno s svincem, živim srebrom, kadmijem, šestvalentnim kromom in drugimi. Instrumenti ROHS se uporabljajo za merjenje vsebnosti teh škodljivih snovi, s čimer se zagotavlja, da materiali, uporabljeni v proizvodnem procesu tiskanih vezij, izpolnjujejo zahteve direktive ROHS, kar zagotavlja varnost izdelkov in varstvo okolja.

Instrument ROHS

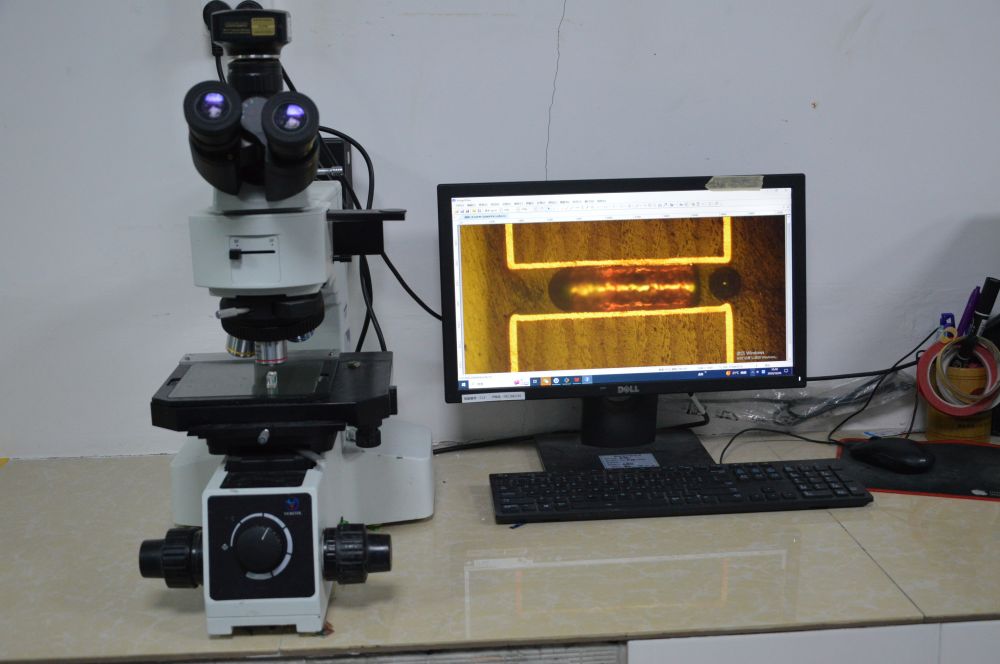

14. Metalografski mikroskop: Metalografski mikroskop se uporablja predvsem za pregled debeline bakra notranjih in zunanjih plasti, galvaniziranih površin, galvaniziranih lukenj, spajkalnih mask, površinskih obdelav in debeline vsake dielektrične plasti, da se izpolnijo specifikacije strank.

Trgovina z mikroskopskimi rezinami

Mikroskopski odsek 1

Mikroskopski odsek 2

Tester bakra na površini luknje

15. Preizkuševalec površine bakra v luknjah: Ta instrument se uporablja za preverjanje debeline in enakomernosti bakrene folije v luknjah tiskanih vezij. Z odkrivanjem neenakomerne debeline bakrene prevleke ali odstopanj od določenih razponov je mogoče pravočasno prilagoditi proizvodni proces.

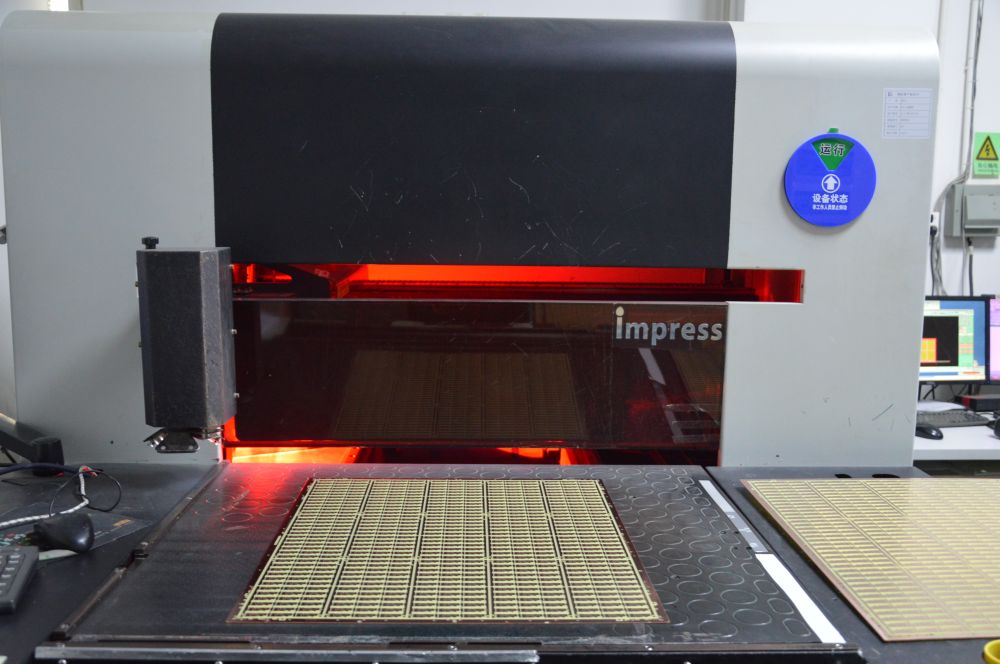

16. AOI skener, okrajšava za Automated Optical Inspection (avtomatiziran optični pregled), je vrsta opreme, ki uporablja optično tehnologijo za samodejno prepoznavanje elektronskih komponent ali izdelkov. Njegovo delovanje vključuje zajemanje slike površine pregledanega predmeta z uporabo sistema kamer visoke ločljivosti. Nato se za analizo in primerjavo slike uporabi računalniška tehnologija za obdelavo slik, kar omogoča odkrivanje površinskih napak in poškodb na ciljnem predmetu.

Skener AOI

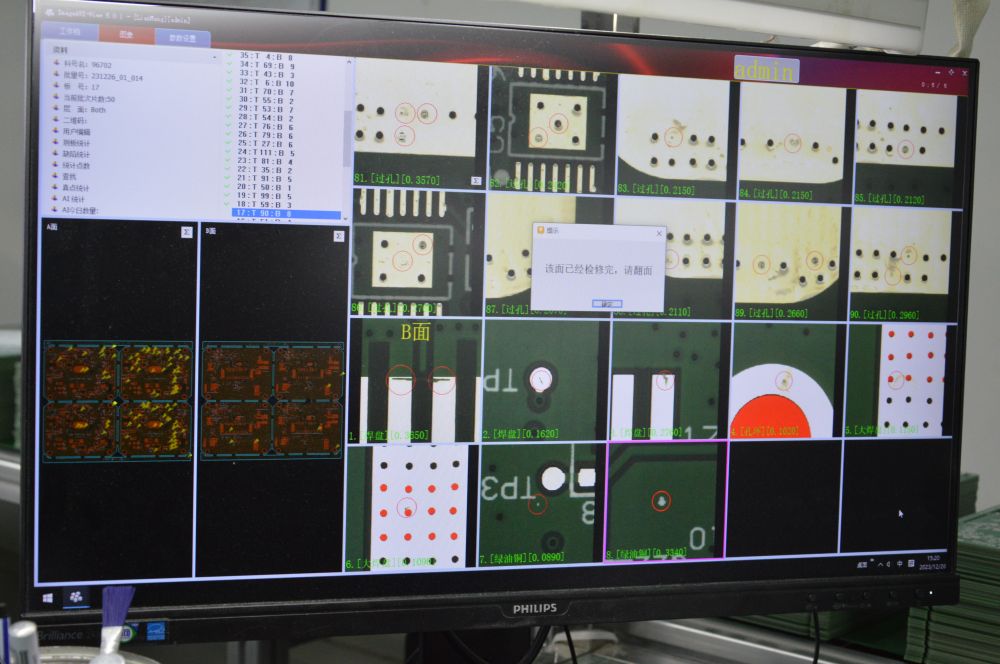

17. Naprava za pregled videza tiskanih vezij je naprava, zasnovana za oceno vizualne kakovosti tiskanih vezij in odkrivanje proizvodnih napak. Ta naprava ima kamero visoke ločljivosti in vir svetlobe za temeljit pregled površine tiskanih vezij, pri čemer odkriva različne napake, kot so praske, korozija, kontaminacija in težave z varjenjem. Običajno vključuje sisteme za samodejno podajanje in razkladanje za upravljanje velikih serij tiskanih vezij in ločevanje odobrenih in zavrnjenih plošč. Z uporabo algoritmov za obdelavo slik se ugotovljene napake kategorizirajo in označijo, kar omogoča lažja in natančnejša popravila ali odprave. Zahvaljujoč avtomatizaciji in naprednim zmogljivostim obdelave slik ti stroji hitro izvajajo preglede, kar povečuje produktivnost in zmanjšuje stroške. Poleg tega lahko shranjujejo rezultate pregledov in ustvarjajo podrobna poročila za spremljanje kakovosti in izboljšanje procesov, kar na koncu izboljša kakovost izdelkov.

Stroj za pregled videza 1

Stroj za pregled videza 2

Označene napake pri pregledu videza

Tester kontaminacije s PCB-ji

18. Tester za ionsko kontaminacijo tiskanih vezij (PCB) je specializirano orodje, ki se uporablja za ugotavljanje ionske kontaminacije v tiskanih vezjih (PCB). Med postopkom izdelave elektronike lahko prisotnost ionov na površini tiskanih vezij ali znotraj plošče bistveno vpliva na delovanje vezja in kakovost izdelka. Zato je natančna ocena ravni ionske kontaminacije na tiskanih vezjih ključnega pomena za zagotavljanje kakovosti in zanesljivosti elektronskih izdelkov.

19. Naprava za preizkušanje izolacijske vzdržne napetosti se uporablja za izvajanje preskusov izolacijske vzdržne napetosti, s katerimi se potrdi, da izolacijski material in strukturna postavitev tiskanega vezja ustrezata standardnim specifikacijam. To zagotavlja, da tiskano vezje ostane izolirano v običajnih obratovalnih pogojih, kar preprečuje morebitne okvare izolacije, ki bi lahko povzročile nevarne incidente. Z analizo rezultatov preskusov je mogoče hitro prepoznati morebitne osnovne težave s tiskanim vezjem, kar oblikovalce vodi pri izboljšanju postavitve in izolacijske strukture plošče za povečanje njene kakovosti in zmogljivosti.

Stroj za testiranje izolacije napetosti

UV spektrofotometer

20. UV spektrofotometer: UV spektrofotometer se uporablja za merjenje absorpcijskih lastnosti svetlobe fotoobčutljivih materialov, ki se uporabljajo na tiskanih vezjih. Ti materiali, običajno fotorezisti, ki se uporabljajo pri izdelavi tiskanih vezij, so odgovorni za ustvarjanje vzorcev in črt na ploščah.

Funkcije UV spektrofotometra vključujejo:

1) Merjenje absorpcijskih lastnosti fotorezista: Z analizo absorpcijskih lastnosti fotorezista v ultravijoličnem spektru je mogoče določiti stopnjo absorpcije ultravijolične svetlobe. Te informacije pomagajo pri prilagajanju formulacije in debeline nanosa fotorezista, da se zagotovi njegova učinkovitost in stabilnost med fotolitografijo.

2) Določanje parametrov osvetlitve fotolitografije: Z analizo lastnosti absorpcije svetlobe fotorezista je mogoče določiti optimalne parametre osvetlitve fotolitografije, kot sta čas osvetlitve in intenzivnost svetlobe. To zagotavlja natančno replikacijo vzorcev in linij na fotorezist z vezja.

21. pH-meter: V proizvodnem procesu tiskanih vezij se pogosto uporabljajo kemične obdelave, kot sta dekapiranje in čiščenje z alkalijo. pH-meter se uporablja za zagotovitev, da pH vrednost raztopine za obdelavo ostane v ustreznem območju. To zagotavlja učinkovitost, delovanje in stabilnost kemične obdelave, s čimer se izboljša kakovost in zanesljivost izdelka, hkrati pa se zagotavlja varno proizvodno okolje.